Les techniques de fabrication

Différents composants constituent l’acier (alliage) et lui confèrent ses qualités selon les pourcentages utilisés. On distingue :

• des aciers dits «carbone» : constitués principalement de Fer et de Carbone (0,6 à 1%)

• des aciers dits «inoxydables» : alliant variablement selon la qualité souhaitée du Carbone (0,2 à 1%), du Chrome (12 à 17%), du Molybdène (0 à 1%), du Vanadium (0 à 2%).

Tous ces agents ont des propriétés spécifiques qui garantissent la qualité désirée: le carbone assure la dureté, le chrome l’inoxydabilité, le molybdène et le vanadium l’anticorrosion. Tous ne sont pas forcément présents, pourtant l’assurance de qualité réside dans l’alliage de tous ces agents, dans la teneur la plus forte possible.

Attention ! Moins de composants = prix moindre = qualité moindre. Ces composants sont alliés et coulés sous forme de lingots, puis laminés suivant différents profils, en fonction de l’utilisation finale. Pour exemple, «du rond» pour les couteaux 100% forgés, du «biseau» ou du «plat» pour les lames découpées.

Les lames sont chauffées à une température de 1100 degrés Celsius. Cette opération s’effectue sous atmosphère contrôlée avec addition de gaz spécifique afin d’éviter le dépôt de calamine. Ces lames sont ensuite refroidies brutalement. À ce stade, la résilience, c’est à dire le rapport entre la dureté des lames et leur risque de casse est trop élevée, aussi est-il nécessaire de chauffer de nouveau les lames à une température d’environ 240°C. C’est ce qu’on appelle «le revenu». On obtient alors le caractère de dureté souhaité, variable selon les familles de produits, faisant l’objet d’un indice de mesure (Rockwell) : 52 à 58 HRC. Cette opération délicate nécessite une analyse et un contrôle rigoureux des temps de chauffage et de refroidissement, en fonction de la composition de l’acier à traiter, car le seul critère de dureté finale ne suffit pas pour affirmer que l’on a obtenu une lame de bonne qualité. Pour illustration, si le traitement thermique a été trop rapide, la structure de l’acier sera altérée, de telle sorte que la lame perdra son fil rapidement à l’usage, même si elle affiche une forte dureté.

Attention ! Traitement thermique rapide = traitement en surface = fragilité au cœur de l’acier = lame tendre ou cassante… et sensible à la corrosion.

C’est une opération de meulage de chacun des côtés de la lame. Procédé par lequel le tranchant deviendra plus résistant et facile à ramener à la coupe, par laffilage. L’émouture peut être réalisée de différentes façons : plate ou bombée, à tranchant standard ou soutenu. Selon la méthode choisie, la coupe sera plus ou moins qualitative. Tous nos couteaux professionnels font l’objet d’une émouture «à tranchant soutenu», plus longue et plus difficile à réaliser, mais permettant d’obtenir un résultat parfait et durable.

Leur nombre varie selon les gammes de produits. Ces différentes étapes et opérations complémentaires contribuent autant à la finition qualitative qu’à la finition esthétique du produit. Les plus prestigieuses séries nécessitent, aujourd’hui encore, une importante contribution manuelle, pour appliquer un savoir-faire ou un «tour-de-main» spécialisé, que les meilleures machines ne parviennent pas à égaler.

L’appellation est souvent usurpée. Le couteau « 100% forgé » est le seul réalisé directement à partir d’une barre d’acier massive de section ronde, forgée par estampage. D’abord portée à incandescence à 1 100 degrés Celsius, puis écrasée par un marteau-pilon (2 à 4 tonnes de pression

au mètre), la pièce d’acier prend son volume quasi-définitif.

La pièce massive, ainsi forgée d’un seul tenant, sera ensuite découpée à l’emporte-pièce selon la silhouette finale souhaitée (lame, soie). Cette « estampe de forge », brute, suivra alors les étapes traditionnelles de finition d’un couteau. Ce processus de fabrication traditionnel induit un coût de production élevé, mais confère au couteau ses avantages essentiels :

• équilibre en main,

• robustesse et résistance à l’usure,

• optimisation de la structure moléculaire de l’acier.

Attention : le marché est aujourd’hui faussé par des couteaux s’appropriant abusivement l’appellation «forgé», sans l’être réellement. Ces usurpations font du produit final une illusion esthétique de couteau forgé, sans en offrir les qualités et garanties. Toutes nos fabrications ROUSSELON sont garanties soit 100% forgées (lame, mitre et soie), soit découpées dans de l’acier biseauté.

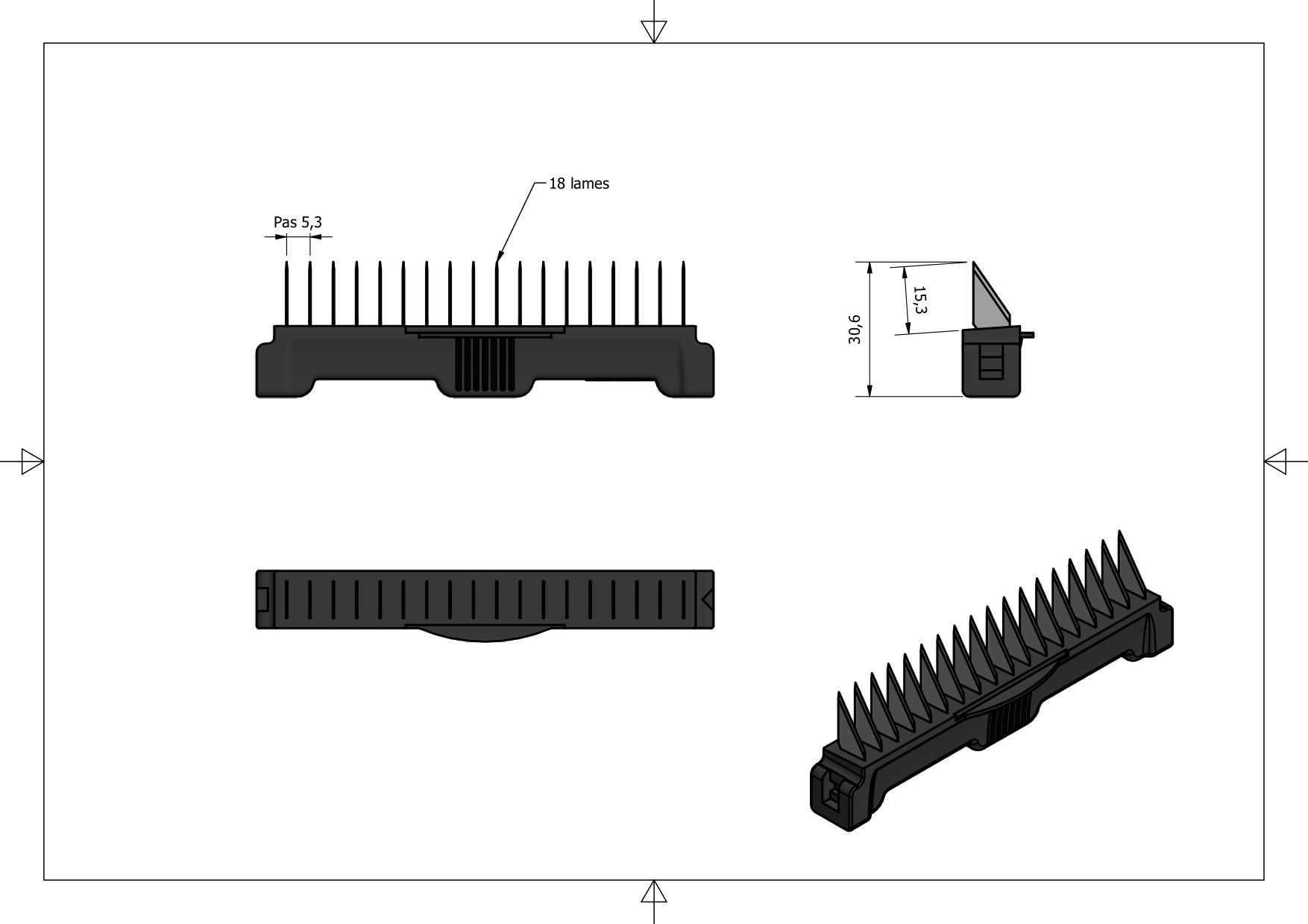

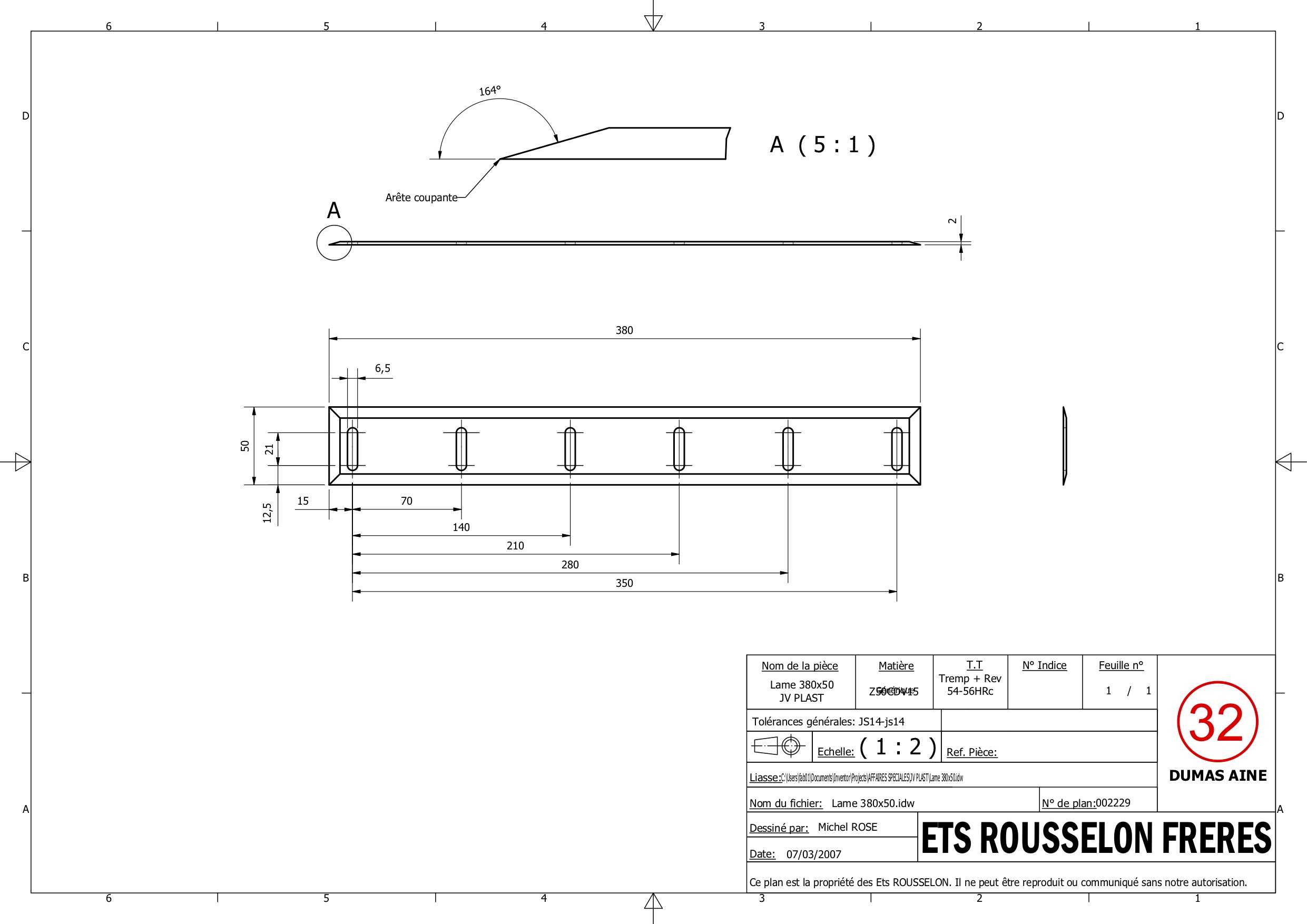

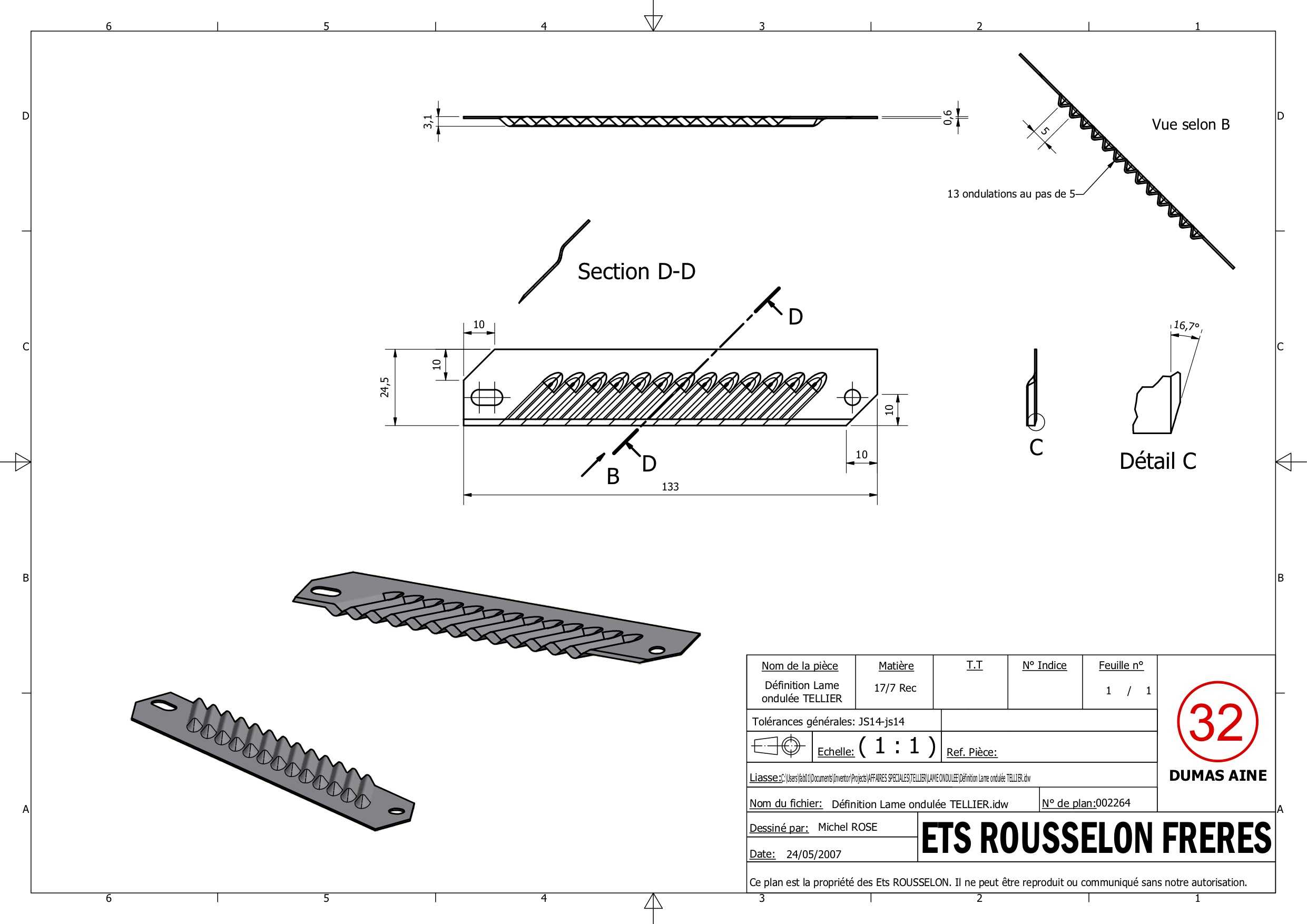

Industriels, PME, groupes internationaux, vous souhaitez développer une collection de coutellerie, adapter un outil tranchant, étudier une machine particulière… Confiez nous toute étude spécifique que vous souhaiteriez mettre en œuvre, nous vous proposerons une réponse sur mesure. Nous apportons à vos fabrications spéciales toutes nos connaissances des procédés de fabrication et notre maîtrise de la métallurgie.

Toutes nos collections forgées emploient désormais

l’acier inox supérieur 4116N, fabriqué en France par UGITECH.

Fort des succès rencontrés par la collection Edonist, estampée dans l’acier 4116N, toutes nos collections forgées sont désormais fabriquées à partir de cet acier inoxydable renforçé à l’azote et produit en France par la société UGITECH. Grâce aux qualités innovantes de cet acier, les performances de dureté, de coupe initiale, de durée de coupe et de résistance à la corrosion se trouvent fortement améliorées.

L’acier inox 4116N comparé à l’ acier inox X50CrMoV15

| coupe initiale durée de coupe résistance à la corrosion |

+/- 25 % |

| dureté HRC : 58/60structure homogène facile à réaffûter |

| C — Carbone | Cr — Chromium | Mo — Molybdenum | V — Vanadium | N — Nitrogen (Azote) |

| 0,48 – 0,55 % | 14 – 15 % | 0,5 – 0,8 % | 0,1 – 0,2 % | 0,05 – 0,15 % |

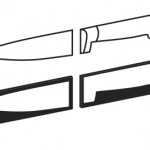

Composition d’un couteau

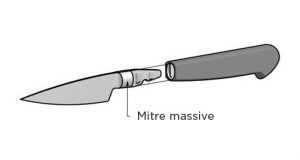

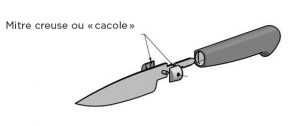

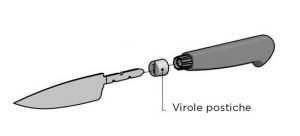

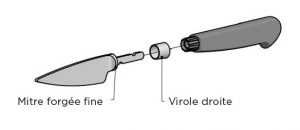

C’est la partie intermédiaire (lorsqu’il y en a une) située entre la lame et le manche. Elle peut être fabriquée de diff érentes manières, être massive (Fig 1) ou creuse (Fig 2).

The bolster is the part, when any, located between the blade and the handle. It can be massive (Fig 1) or hollowed bolster (Fig 2 ).

Fig 2. Creuse ou « cacole » – Hollowed or “cacole” bolster

Elle est constituée de deux parties creuses, soudées ou fixées avec un rivet. Le montage est rendu quasi invisible par le polissage.

Constituted by two hollowed parts, welded or fi xed with a rivet. The mounting is almost invisible thanks to the polishing.

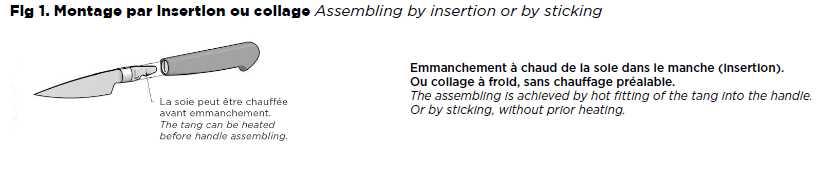

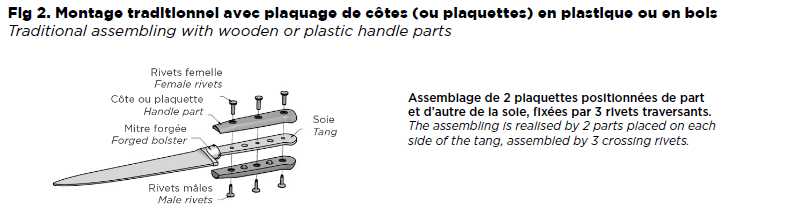

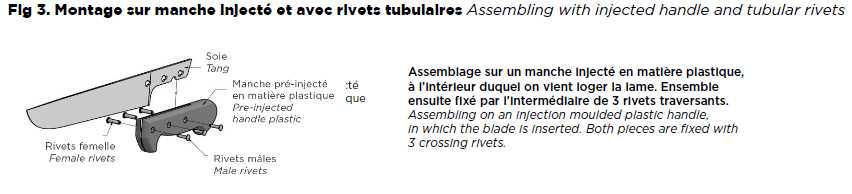

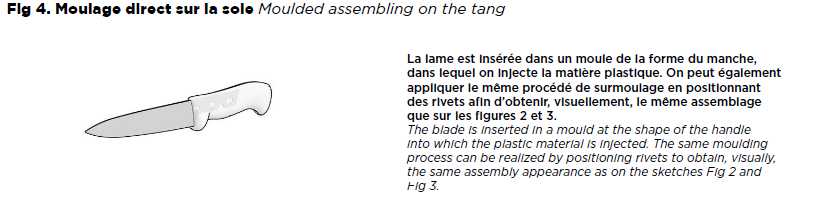

Il peut être assemblé ou monté de plusieurs façons :

• à chaud (insertion) ou à froid (collage) – Fig 1

• traditionnellement, avec des côtes plaquées, en bois ou en plastique – Fig 2

• injecté, fixé par rivets traversants – Fig 3

• par moulage direct sur la soie, avec ou sans rivets «déco» – Fig 4

The handle can be assembled or inserted in diff erent ways:

• hot fitting (insertion) or cold fi tting (sticking) – Fig 1

• traditionally, with wooden or plastic handle parts – Fig 2

• injected, fixed to the tang by crossing rivets – Fig 3

• by direct moulding on the tang, with or without “decorative” rivets – Fig 4

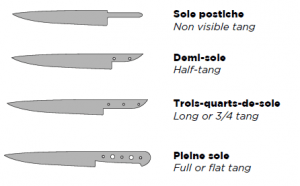

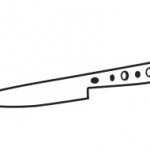

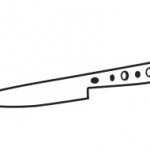

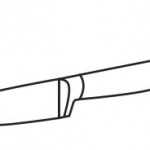

Rigide ou souple, étroite ou large, à tranchant lisse ou cranté, en acier inoxydable ou en acier dit «au carbone», découpée ou forgée, avec ou sans mitre… Le choix de la lame sera défini par l’utilisation du couteau.

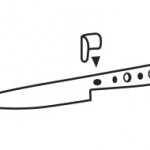

Lame, mitre et soie pleine forge (véritable «100% forgé»)

1. Barre d’acier section ronde

2. Chauffage et compression (former une boule)

3. Estampage de toute la lame

4. Découpage de la lame pleine soie

5. Perçage de la soie

Lame découpée, mitre aluminium surmoulée

1. Tronçonnage bande d’acier plat

2. Découpage de la forme de lame

3. Perçage de la soie

4. Surmoulage mitre aluminium

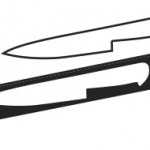

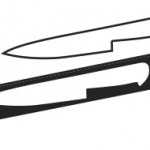

Lame découpée

1. Tronçonnage bande d’acier plat

2. Découpage de la forme de lame

3. Perçage de la soie

Lame et soies découpées puis soudées

1. Tronçonnage bande d’acier plat

2. Découpage de la lame et de la soie séparément

3. Perçage de la soie

Lame à plat refoulé, mitre forgée

1. Tronçonnage bande d’acier plat

2. Chauffage et compression (former une boule)

3. Estampage de la forme de mitre

4. Découpage de la lame pleine

5. Perçage de la soie

La manufacture

Pascale Sol-Bruchon et Lionel Sol vous font partager l’histoire de la marque Sabatier, l’une des plus anciennes marques de coutellerie du bassin thiernois, et vous invitent à découvrir en images les attributs des couteaux. Une visite guidée immersive pour appréhender l’ensemble des étapes et procédés de fabrication actuels des couteaux forgés.